KT型调试步骤

为什么我们需要遵循调试步骤呢?

遵循这些步骤,你可以准确无误地进行调试。正确的调试能够实现精确的操控,为安全航行提供支持。

KT型调试步骤

| 步骤 | 目的 | 内容 | SM章节 |

|---|---|---|---|

| 1 | 准备调试 | 正确连接 | 扭矩电机和LVDT接线检查 |

| 2 | 确保舵机正常工作 | 扭矩电机手动操作检查 | 2.3 |

| 3(可选) | 确保正确接收舵反馈信号 | μ变送器机械连杆调整 | 2.9 |

| 4 | 防止损坏舵机 | 舵极限位置检查 | 2.7 |

| 5 | 确保扭矩电机驱动信号正常 | NFU操作检查 | 2.4 |

| 6 | 确保NFU速度和极限正常激活 | NFU速度和极限激活检查 | 2.2 / 无 |

| 7(可选) | 调整获得良好的角度精度 | μ变送器零位调整、控制板零位调整、控制站零位调整 | 2.10 / 2.11 2.18 |

| 8 | 调整获得良好的流量控制 | LVDT零位和量程调整 | 2.6, 2.8 |

| 9 | 检查上述步骤调试是否正确 | FU操作检查 | 2.5 |

| 10 | 调整获得良好的角度精度 | KT控制板和控制站量程调整 | 2.12 / 2.18 |

| 11 | 调整获得良好的流量控制 | FU舵最大速度调整 | 2.13 |

| 12 | 调整避免超调 | 比例带调整(单泵/多泵) | 2.14 / 2.15 2.16 /2.17 |

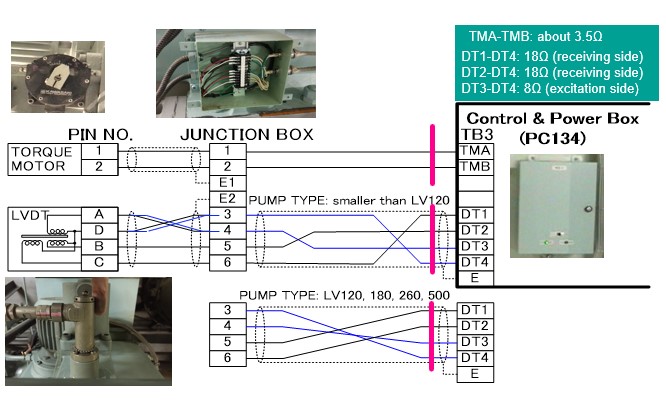

步骤1 – 1 TM和LVDT接线检查

目的:为调试做准备,正确检查电缆连接。

操作方法:

- 泵 = 关闭,PC134 = 关闭。

- 从PC134断开相关电缆。

- 确认扭矩电机、LVDT和控制箱之间的电阻。

预期结果:

- DT1 – DT4——–18Ω(接收端)

- DT2 – DT4——–18Ω(接收端)

- DT3 – DT4——–8Ω(激励端)

- TMA – TMB——约3.5Ω(扭矩电机内阻)

异常处理:如果电阻值异常,正确更改电缆接线连接。

步骤2 – 1 扭矩电机手动操作检查

目的:为调试做准备,确保舵机正常工作。

操作方法:

- 泵 = 开启,PC134 = 关闭。

- 卸载装置 = 手动(紧急)操作模式。

- 手动转动扭矩电机旋钮至左舷(PORT)和右舷(STBD)。

预期结果:

- 舵的转动方向与扭矩电机旋钮方向一致。

- 松开扭矩电机旋钮并返回中位时,舵不漂移。

异常处理:如果转向方向不匹配或舵漂移,泵单元应由SG制造商或船厂进行调整。

步骤2 – 2 本步骤重要注意事项

验证仅通过舵柄能否正确操纵舵机,扭矩电机旋钮操作与舵的移动方向是否一致,以及不操作扭矩电机旋钮时舵是否静止。

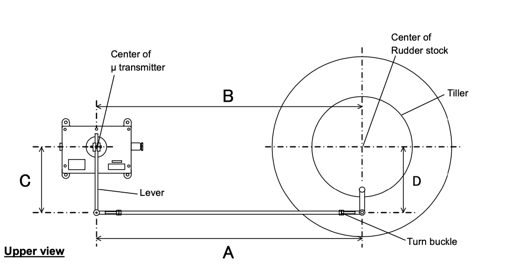

步骤3 – 1 μ变送器机械连杆调整(可选步骤)

目的:为调试做准备,确保正确接收舵反馈信号。

操作方法:检查舵机连杆的长度和高度,应使A = B、C = D、E = F(参考相应图示)。也可参考舵机图纸确定长度。

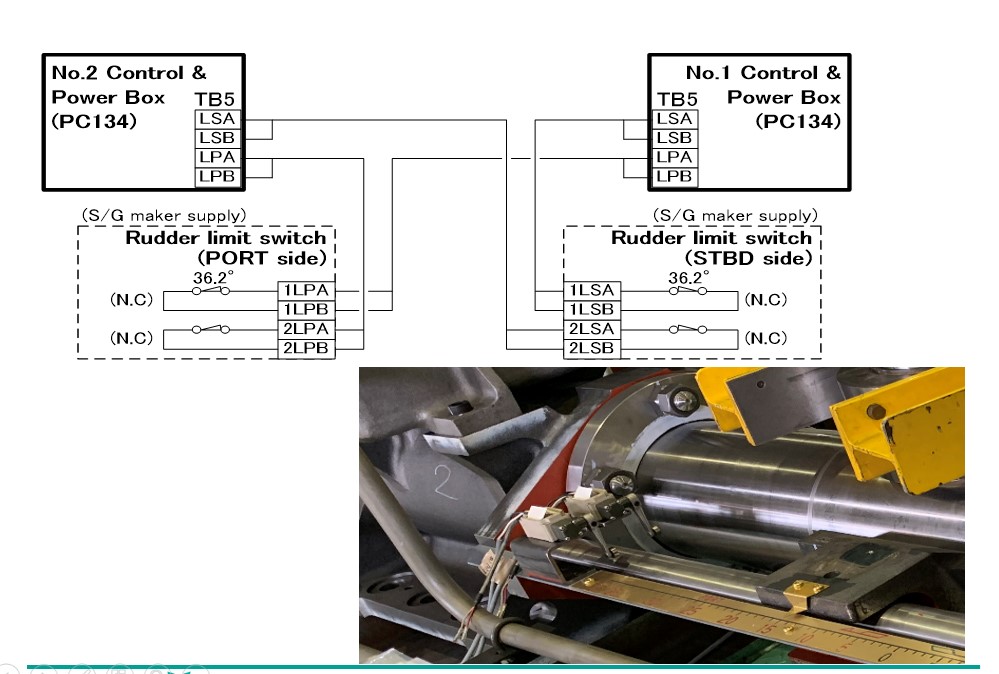

步骤4 – 1 舵极限位置检查

目的:检查舵极限位置,防止损坏舵机。

操作方法:

- 泵 = 开启,PC134 = 关闭。

- 卸载阀 = 手动(紧急)操作模式(注意:手动操作模式下限位开关不起作用!)。

- 慢慢转动舵检查极限角度,直到极限导通打开。

- 确认左右舷的舵极限角度。

预期结果:舵在36.2 ± 0.2度停止。

异常处理:如果异常,舵极限应由SG制造商或船厂进行调整。

注意:有些舵设计为可转向45度,在这种情况下,应将极限角度设置为45°或更大。

步骤4 – 2 舵极限位置检查

展示相关检查过程的图示。

步骤4 – 3 本步骤重要注意事项

- 最大舵角是船舶避碰操作的关键性能指标。一般情况下,船舶在任何航行条件(速度、载货量)下,转向必须能够达到35度。因此,舵角极限的设置不能影响35度转向操作。

- 另一方面,为防止舵机系统损坏和磨损,舵不得移动到机械极限位置(此时安全阀会启动)。电气极限的操作位置必须调整到满足这两个条件。

- 在手动(紧急)操作模式下,极限保护不起作用,操作时需格外小心,避免激活安全阀。

步骤5 – 1 NFU操作检查

目的:为调试做准备,确保扭矩电机驱动信号正常。

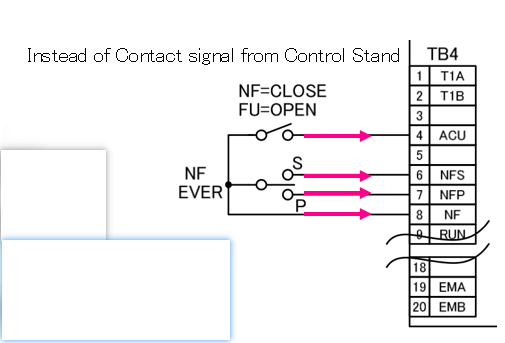

操作方法:

- 泵 = 关闭,PC134 = 关闭。

- 将NF杠杆连接到PC134的TB4。

- 选择NF模式。

- 卸载装置 = 正常操作模式。

- 泵 = 开启,PC134 = 开启。

- 操作NF杠杆至左舷和右舷方向。

预期结果:舵机转向方向与NF杠杆方向一致。

异常处理:如果异常,可能是TMA和TMB接线反了,需更改接线。

步骤5 – 2 本步骤重要注意事项

- 在NFU控制中,控制系统通过接触信号传输转向方向。本步骤用于验证舵机系统对控制系统发出的转向方向指令响应是否正确,从而确认PC134与扭矩电机之间的连接是否正常。

- 在KT型设备中,NFU转向时扭矩电机的行程角度与手动(紧急)转向时相同,与Y型不同,KT型在NFU转向时不调整舵的转动速度,其速度由限位器位置决定。

步骤6 – 1 NFU速度和极限激活检查

目的:为调试做准备,确保NFU速度和极限正常激活。

操作方法:

- 连接NFU杠杆到PC134的TB4。

- 选择NFU模式。

- 卸载装置 = 正常操作模式。

- 泵 = 开启,PC134 = 开启。

- 操作NFU杠杆至左舷和右舷方向检查速度。

- 测量舵从S35到P30和P35到S30的转动速度。

- 检查在NFU转向时,当舵以大于十度的动量移动以激活限位开关时,安全阀是否动作。

预期结果:

- 机械限位器调整到约3/4刻度位置。

- 100%容量泵时,从35°到30°的转动速度约为22 – 25秒;50%容量泵时,转动速度约为44 – 50秒。

异常处理:如果速度过慢,TM机械限位器应由舵机制造商或船厂进行调整。

步骤6 – 2 本步骤重要注意事项

- NFU速度与手动(紧急)控制速度相同,由机械限位器决定。

- 舵机制造商或船厂单独调整舵机速度,本步骤仅用于检查舵机速度。

- 转向速度是船舶航行中避免危险情况的必要因素,也是法规要求。

- 对于YDK控制系统,单独确认舵机的运行情况非常重要。如果舵机自身运行不正常,控制系统将无法进行调整。

- 对于舵角极限的操作位置,检查在NFU转向时,当舵以大于十度的动量移动以激活限位开关时,安全阀是否动作。

步骤7 – 1 反馈零位调整(可选步骤)

目的:调整获得良好的角度精度。

操作方法:

- 泵 = 开启,PC134 = 关闭。

- 卸载阀 = 手动(紧急)操作模式。

- 转动TM旋钮使舵位于中位0度。

- 泵 = 关闭,PC134 = 开启。

- 调整M变送器零位(CS – COM)。

- 调整FB ZERO(CT11 – CT2对应的VR26)。

- 同时调整控制站的FB CUR ZERO(VR27,检查电流)。

步骤7 – 2 本步骤重要注意事项

- 当舵角为零时,将反馈信号调整为零。

- 粗调通过改变μ变送器中电位器的方向进行,进一步的微调通过控制板上的VR进行。

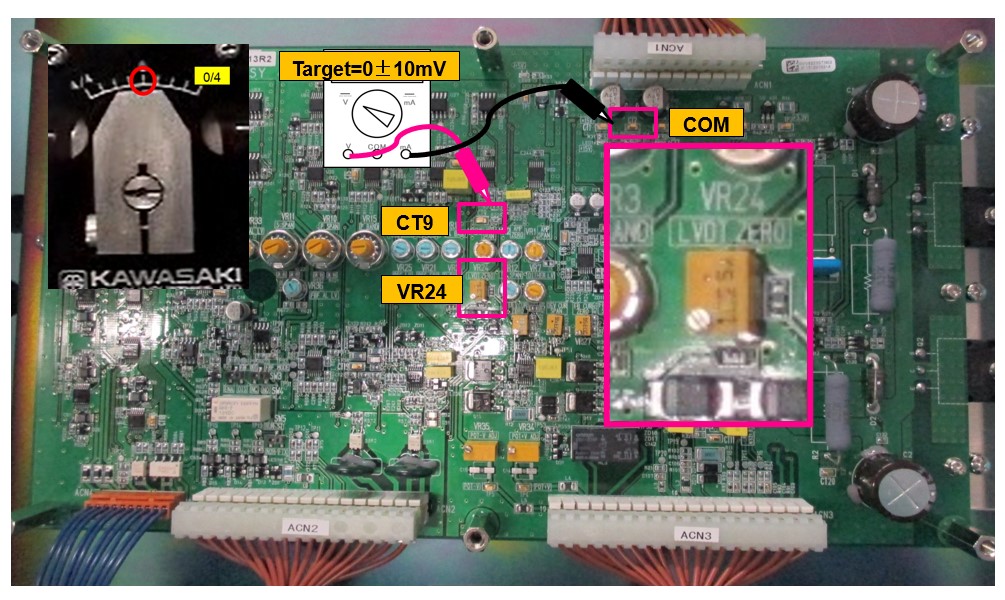

步骤8 – 1 LVDT零位和量程调整

目的:调整获得良好的流量控制。

操作方法:

- 泵 = 关闭,PC134 = 开启。

- 从PC134 TB3断开电缆TMA和TMB(TM驱动信号)。

- 确认扭矩电机旋钮停在中位。

- 在CT9和CT2(com)之间连接数字测试仪。

- 调整VR24(LVDT ZERO),使CT9和CT2的电压变为0V(目标值)。

步骤8 – 2 LVDT零位调整

展示调整过程的图示,包括相关设备和调整部件。目标是将CT9和CT2的电压调整为0V(目标值为0±10mV )。

步骤8 – 3 本步骤重要注意事项

- LVDT信号是舵角控制内环的反馈信号,对其零位进行调整。

- 当扭矩电机及其后部的活塞处于中位(没有液压油流向左舷或右舷)时,通过控制板上的VR将LVDT信号调整为零。

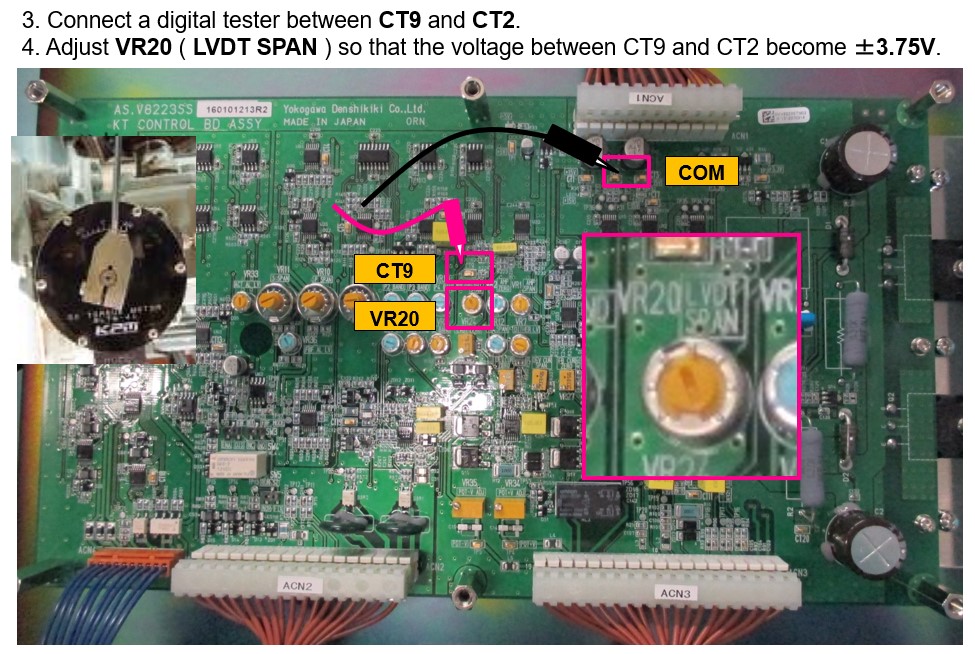

步骤8 – 4 LVDT量程调整

目的:调整获得良好的流量控制。

操作方法:

- 从LVDT零位调整步骤继续。

- 在CT9和CT2之间连接数字测试仪。

- 将扭矩电机旋钮转到3/4位置并保持。

- 调整VR20(LVDT SPAN),使CT9和CT2之间的电压变为±3.75V。

- 确认左右舷的电压(CT9 – CT2)接近目标值(±3.75V)。

- 检查每个方向的极性,左舷为正,右舷为负。否则,可能是电缆DT1和DT2接反了。

步骤8 – 5 LVDT量程调整

展示调整过程的图示,强调调整VR20使CT9和CT2之间的电压达到±3.75V的目标值。

步骤8 – 6 本步骤重要注意事项

在控制板上,LVDT信号被处理为线性直流电压信号,因此必须根据扭矩电机旋钮的移动量将其调整到相应的电压值。我们将LVDT信号在扭矩电机旋钮处于3/4位置时调整到指定电压。

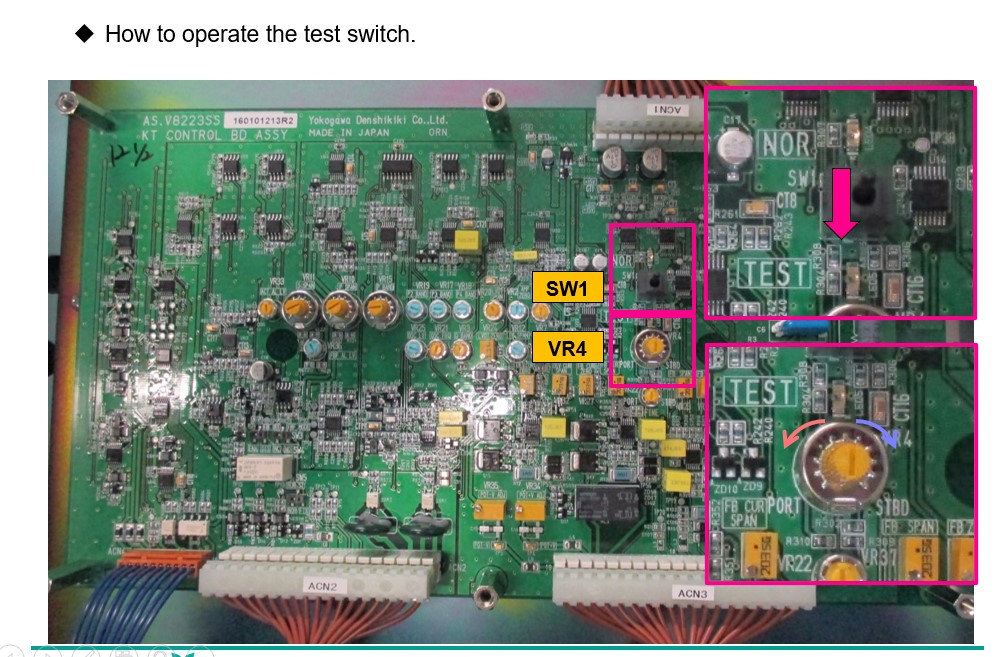

步骤9 – 1 FU操作检查

目的:检查上述步骤调试是否正确。完成前面的步骤后,可以测试FU控制功能。

操作方法:

- 卸载装置 = 正常操作模式。

- 泵 = 开启,PC134 = 开启。

- 将SW1设置为NOR模式,检查扭矩电机是否停在中位,舵是否也停在船中位置。

- 将SW1设置为TEST模式。

- 将VR4(TEST VR)转向右舷方向。

- 当舵角接近右舷10度时,将SW1转回NOR模式。此时舵应回到船中位置(NOR表示零指令)。

- 同样检查左舷方向。

预期结果:

- 舵机转向方向与VR4(TEST VR)方向一致。

- 当给出NOR(零)指令时,舵机回到船中位置。

步骤9 – 2 FU方向检查

展示操作测试开关的相关图示,说明测试过程中涉及的设备和操作方式。

步骤9 – 3 本步骤重要注意事项

- 之前已经检查了NFU转向对方向指令的接触信号响应。接下来,应检查舵机对FU控制的响应。

- FU控制发出的指令除了方向外,还包括舵角值。这些都需要进行检查,通过船中(零度指令)来确认该值。

步骤10 – 1 KT CONT BD和Control Stand的量程调整(可选步骤)

目的:调整获得良好的角度精度。

操作方法:

- 泵 = 开启,PC134 = 关闭。

- 卸载阀 = 手动(紧急)操作模式。

- 转动TM旋钮使舵位于右舷35°位置。

- 泵 = 关闭,PC134 = 开启。

- 调整FB SPAN(CT11 – CT2对应的VR23)至±3.5V(右舷为负,左舷为正)。

- 同时调整控制站的FB CUR SPAN(VR22,用于电流调整)。

- 检查左舷35°时CT11 – CT2的电压。

- 确认左右舷的电压(CT11 – CT2)接近目标值(±3.5V)。否则,重新调整VR23和VR22,使其为左右舷电压的平均值。

步骤10 – 2 本步骤重要注意事项

- 在控制板上,反馈信号的舵角被视为线性电压信号。因此,对于给定的舵角,它必须是预定的电压值。

- 在本步骤中,我们将其调整为给定舵角35度时的预定电压值。

步骤11 – 1 FU舵最大速度调整

目的:调整获得良好的流量控制。注意:FU舵最大速度将在试航期间进行测试。

操作方法:

- 将NF杠杆连接到PC134。

- 卸载装置 = 正常操作模式。

- 泵 = 开启,PC134 = 开启。

- 通过NFU杠杆控制,使舵慢慢转到大于右舷35°且小于右舷36°的位置。

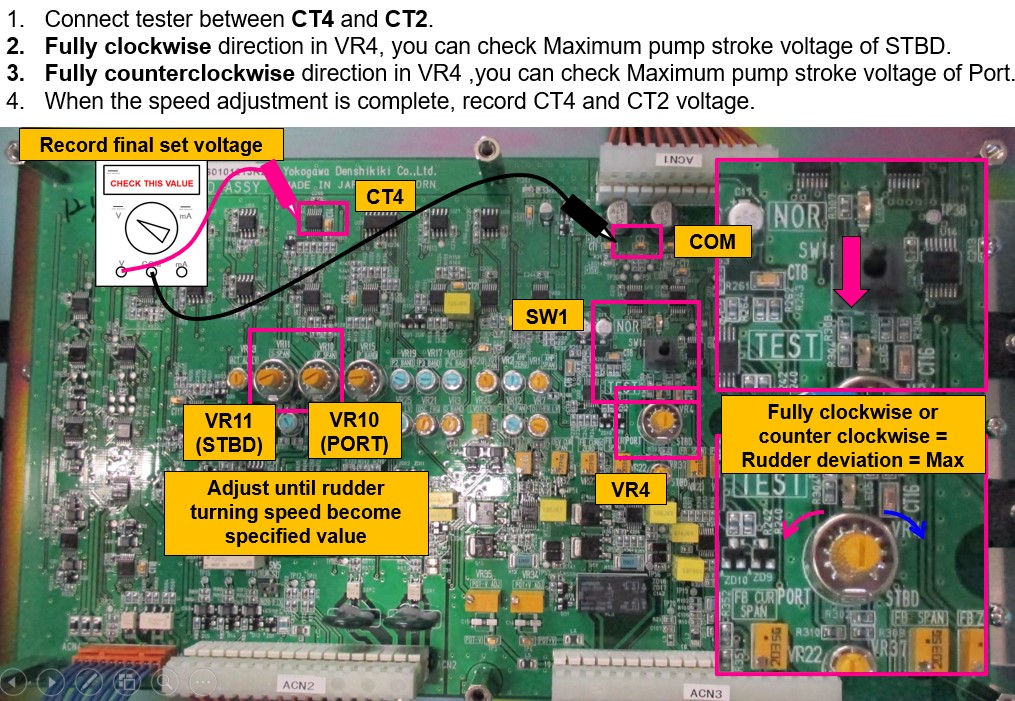

- 在CT4和CT2(最大泵冲程电压)之间连接测试仪。

- 将SW1设置为TEST,并给出左满舵指令。

- 切换到FU模式。

- 舵应立即向左转动。

- 检查从右舷35°到左舷30°的转动速度。

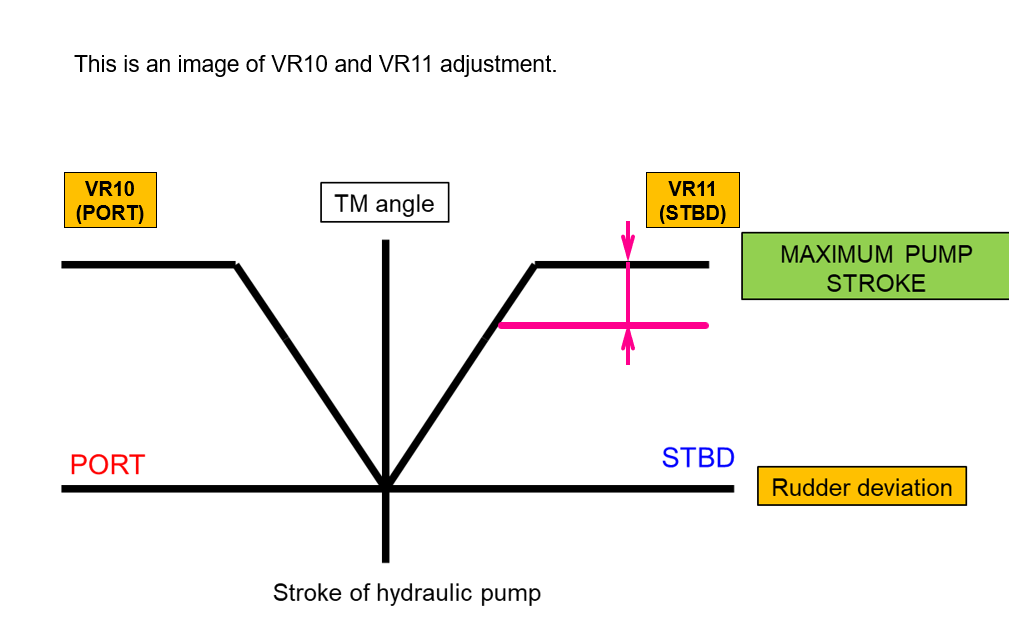

- 调整VR10(P SPAN),直到舵的转动速度达到规定值(100%容量泵时为23 – 25秒,50%容量泵时为46 – 50秒)。

- 反复尝试找到合适的VR位置,使转动速度合适。

- 速度调整完成后,记录CT4和CT2的电压(左舷最大泵冲程电压)。

步骤11 – 2 FU舵最大速度调整(右舷侧舵转动速度调整)

操作方法:调整VR11(S SPAN),直到舵的转动速度达到规定值(100%容量泵时为23 – 25秒,50%容量泵时为46 – 50秒)。反复尝试找到合适的VR位置,使转动速度合适。速度调整完成后,记录CT4和CT2的电压(右舷最大泵冲程电压)。

预期结果:

- 100%容量泵:舵转动速度 = 23 – 25秒/65度。

- 50%容量泵:舵转动速度 = 45 – 50秒/65度。

步骤11 – 3 FU舵最大速度调整

展示VR10和VR11调整的示意图,帮助理解调整过程和位置关系。

步骤11 – 4 FU舵最大速度调整

操作方法:

- 在CT4和CT2之间连接测试仪。

- 将VR4顺时针旋转到底,可以检查右舷最大泵冲程电压。

- 将VR4逆时针旋转到底,可以检查左舷最大泵冲程电压。

- 速度调整完成后,记录CT4和CT2的电压。

步骤11 – 5 本步骤重要注意事项

- 转向速度由法规规定。在最大前进服务速度下,从一侧35°转向到另一侧30°的时间不得超过28秒。

- 如前所述,这是转向系统必须调整到的关键性能,以确保船舶在避让操作中能够正常转向。

步骤12 – 1 比例带调整

目的:调整避免超调(单泵/多泵)。

操作方法(单泵P BAND调整):

- 泵 = 关闭,PC134 = 开启。

- 在TB4处连接跳线:T1A – T1B。

- 将SW1设置为TEST。

- 在CT13和CT2(偏差θ – μ)之间连接数字测试仪。

- 转动VR4或VR37(FINE),使CT13和CT2的电压变为±0.3V(= ±3°)。

- 保持测试开关和电位器位置不变。

- 在CT17和CT2之间连接数字测试仪。

- 调整VR15(P BAND),使CT17和CT2的电压变为在步骤11中调整的最大泵冲程电压CT4和CT2的记录电压值。

- 移除TB4上的跳线T1A –